3D列印的工作原理是根據數位3D模型逐層建構物體,而不是像傳統機械加工那樣切割材料。它利用塑膠或金屬等材料,在軟體的引導下,將虛擬設計轉化為實體零件。軟體會將模型切割成數百上千個薄薄的橫斷面。

3D列印解決的問題

許多產業都面臨著速度慢、成本高、彈性差的製造方式。傳統的加工工藝,例如數控加工、模塑和鑄造,雖然針對大批量生產進行了優化,但當需要頻繁修改設計或小批量生產時,這些工藝就顯得力不從心了。

-

前期成本高:注塑或鑄造模具價格昂貴,只有在大量生產時才能回收成本。

-

設計自由度有限:內部通道、晶格結構或非常複雜的幾何形狀很難或不可能用傳統方法製造。

-

開發週期長:每次設計變更都需要新的工具,這會為產品開發增加數週或數月的時間。

-

材料浪費:減材製造方法會去除大量最終成為廢料的材料,從而增加成本和環境影響。

為什麼3D列印是一種解決方案

3D列印,也稱為積層製造,透過直接從數位資料中按需添加材料來解決這些問題。這減少了浪費,加快了迭代速度,並實現了以前不切實際或不可能的形狀。

-

更快的原型製作和迭代:設計師可以在幾個小時內從 CAD 檔案製作出實體零件,從而在短時間內完成多個設計週期。

-

設計自由:複雜的內部通道、有機形狀和輕質晶格結構對於 3D 列印機來說都很容易實現。

-

小批量生產成本效益高:無需模具;每個零件都可以不同,無需額外設定成本。

-

減少材料和能源消耗:僅沉積必要的材料,與一些傳統製程相比,這可以最大限度地利用最終部件中的原材料,並減少能源消耗。

第一步:3D掃描-捕捉現實

3D掃描技術可以將現實世界中的物件或環境轉換成可編輯和列印的精確數位模型。這對於逆向工程、客製化醫療器材以及需要與現有幾何形狀相符的零件尤其有用。

-

3D 掃描器使用雷射、結構光或攝影測量技術測量物體的形狀,有時還可以測量物體的顏色,並產生點雲或網格。

-

掃描資料經過清理、修復和簡化,成為可列印的 3D 模型,然後可以對其進行修改或與 CAD 特徵結合使用。

步驟二:三維建模-零件設計

三維建模是指建立或編輯定義待列印物體的數位幾何體的過程。這既可以在CAD軟體中從零開始創建,也可以透過處理掃描資料來完成。

-

CAD 工具使工程師和設計師能夠定義精確的尺寸、機械特徵和組裝體,從而在列印前最大限度地減少錯誤。

-

設計完成後,切片軟體會將模型轉換成薄層,並產生工具路徑(G 程式碼),告訴印表機在哪裡移動以及沉積多少材料。

步驟 3:3D 列印-逐層構建

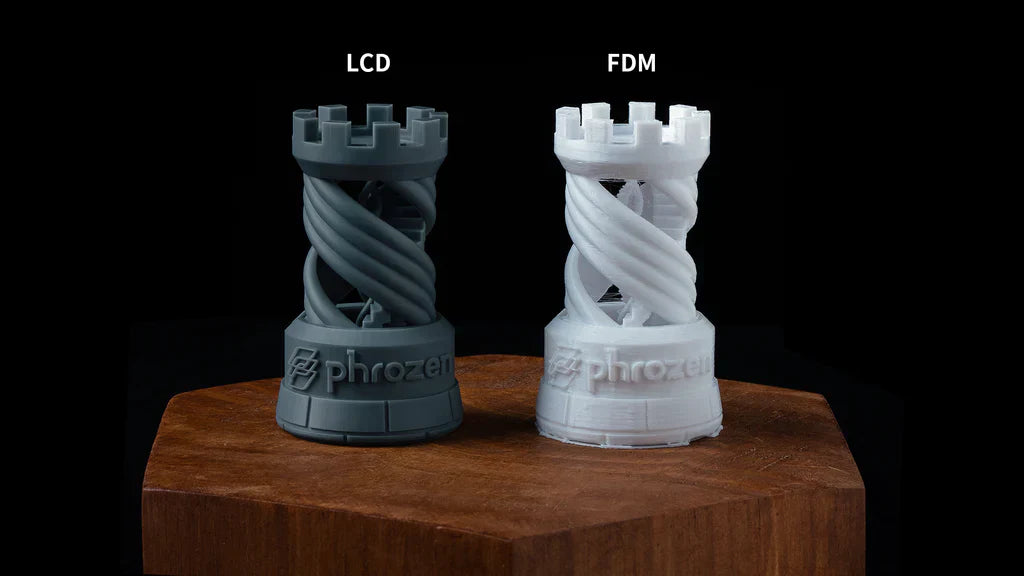

在列印階段,機器依照預設的刀具路徑逐層建構實體物件。不同的列印技術(熔融沈積成型、樹脂基列印、粉末床熔融列印)使用不同的材料和機制,但它們都遵循相同的積層製造原理。

-

材料輸送與準備:印表機裝載熱塑性長絲、液態樹脂或粉末等材料,並準備建造平台和列印頭(例如,加熱噴嘴或平整列印床)。

-

層沉積或固化:

-

在FDM製程中,耗材被熔化,並透過噴嘴擠出,噴嘴沿著建造表面上的每一層進行列印。

-

在樹脂印表機(SLA/DLP)中,紫外光選擇性地逐層固化建造平台周圍或下方的液態樹脂。

-

在粉末床系統(SLS/金屬)中,雷射或其他能量源會根據零件的橫截面熔化薄粉末層。

-

Z 軸運動:每層完成後,平台會稍微移動(依系統不同,向上或向下),然後在上面形成下一層。

-

冷卻和後處理:列印完成後,零件可能需要冷卻、去除支撐、清洗或後固化,有時還需要打磨或塗層以獲得表面光潔度。

透過將 3D 掃描、3D 建模和 3D 列印連接在一個工作流程中,團隊可以快速地從實體或想法轉化為經過測試的原型和最終零件,實現高度客製化和最小浪費。

聯絡我們,開啟您的3D列印之旅!

留言

此網站已受到 hCaptcha 保護,且適用 hCaptcha 隱私政策以及服務條款。